##和田化工有限公司

由年产500吨三唑磷原油生产线改建成年产30吨吡唑项目环境可行性分析报告

##市环境科学研究所

二零零五年九月

##和田化工有限公司属民营股份制企业,位于##县赛城湖玉兔山(原##造纸厂内)。2003年,该公司建设了一年产500吨三唑磷原油生产线,该生产线环境影响评价报告书环境保护主管部门已批复,并同意项目建设,因各种原因已停产2年。现企业拟将将该生产线改建成年产30吡唑生产线。本评价主要目的:对拟建的吡唑生产工艺与原三唑磷生产工艺进行污染源分析并对拟建项目的环保可行性进行初步论证,提出相应的污染防治措施。

一、三唑磷原油生产工艺、污染源分析及污染治理工艺

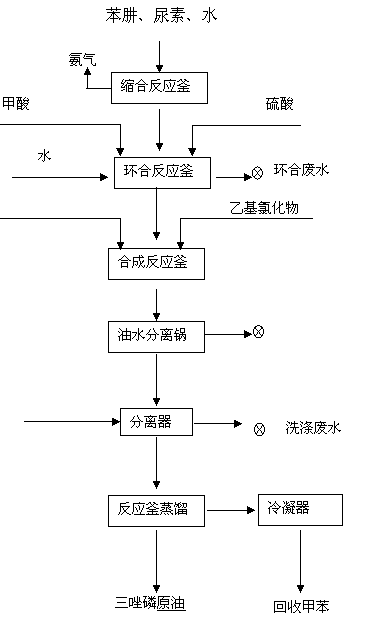

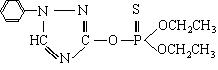

##和田化工有限公司原生产产品为三唑磷原油,以苯肼、尿素、乙基氯化物等为原料,经缩合、环合和合成制得三唑磷。

1 生产工艺流程及工艺说明

(1)工艺说明

①苯肼与尿素、水按一定比例投加入反应釜中,用蒸汽夹套加热,苯肼先与尿素发生缩合反应,生成苯基氨基脲, 同时生成氨气,反应原理如下:

O O

O O

NHNH2+H2N C NH2 NHNHCNH2+NH3↑

NHNH2+H2N C NH2 NHNHCNH2+NH3↑

苯肼 尿素 苯基氨基脲

上述反应最高温度98-100℃,根据反应方程式,生产过程中应有氨气产生,按一般情况,氨气易溶于水,但由于反应温度较高,溶解在水中的氨气量应比常温下小得多,虽然下一步反应中会投加甲酸和硫酸,会和氨气发生中和反应,但由于酸是在上述反应完成后加入的,因此逸出的氨气量相对较大,设计中应有氨气吸收设备。

在上述反应后,投加甲酸,滴加浓H2SO4,在浓H2SO4的催化作用下,苯基氨基脲与甲酸发生环合反应,生成苯唑醇,反应原理如下:

O

O

NHNHCNH2+HCOOH N N + 2H2O

NHNHCNH2+HCOOH N N + 2H2O

苯基氨基脲 甲酸 苯唑醇

苯基氨基脲在反应釜中是液体,反应完成后生产固态的苯唑醇,苯唑醇以细小颗粒悬浮在物料中,通入水进行夹套冷却,经过滤,实现固液分离,用水冲洗滤饼,滤饼为苯唑醇,滤液和洗涤水外排。

上述两步在同一反应釜中进行,氨气与硫酸反应生成硫酸铵。

在另一个反应釜中,经过滤后的苯唑醇、碳酸钠、甲苯、水、催化剂等原料按比例加入三唑磷合成反应釜中,滴加乙基氯化物,用蒸汽夹套加热。苯唑醇与乙基氯化物发生化学反应生成三唑磷,反应原理如下:

Na2CO3

Na2CO3

N3C2H2O+(CH3CH2O)2PSCL

N3C2H2O+(CH3CH2O)2PSCL

+NaCl+H2O+CO2

苯唑醇 二乙基硫代磷酰氯 三唑磷

与一般的有机反应一样,本反应也有副反应发生,生成少量三唑磷同分异构体,该部份物质随三唑磷进入产品中。

上述反应中加入甲苯的目的是为了使三唑磷和水达到理想的分离效果,由于三唑磷粘度较大,流动性差,加入甲苯后,可以降低其粘度,增加物料的流动性能,从而使三唑磷、甲苯和水易于分离。

冷却后的物料在三唑磷合成反应锅内静置,三唑磷甲苯混合液(油相)放至水洗锅,水相物作为废水外排。

水洗锅内的物料加入一定量的水,搅拌均匀,静置。利用物料中的(NH4)2SO4等物质溶于水的特性,使三唑磷粗油与可溶于水的物料分层,发生盐析现象,三唑磷甲苯混合液(粗油)放入过滤槽中过滤后抽至粗油槽中贮存,水洗废水外排。

将三唑磷粗油放入蒸馏锅中,用蒸汽加热,在60℃、700mmHg时进行负压蒸馏,物料开始脱甲苯,少量的水也以蒸汽形式与甲苯一道被蒸发,当温度逐渐升至85℃后,系统基本无甲苯和水脱出,则形成原油。蒸馏出的尾气经冷凝器冷凝后形成甲苯液体,进入甲苯回收槽贮存。

在甲苯贮槽,少量的水和甲苯出现分层,一定时间后,贮槽中的水外排,进入污水处理站处理。水量约为三唑磷产量的1%。

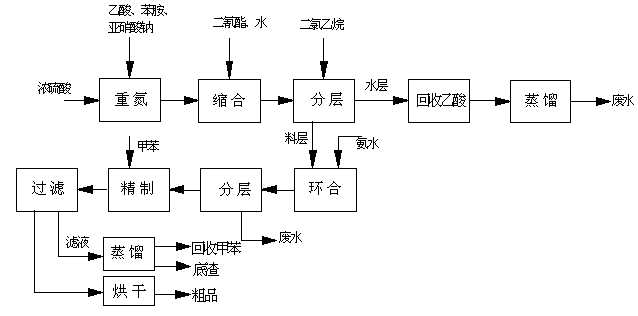

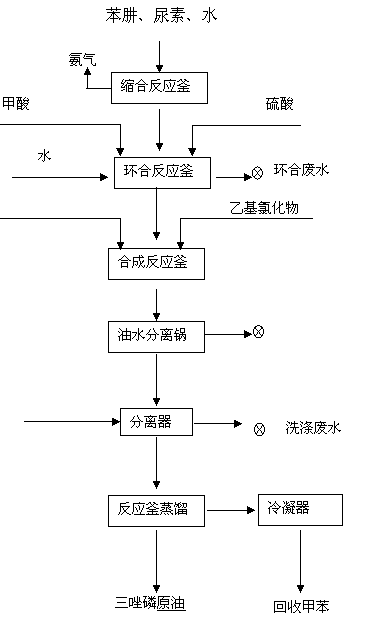

(2)工艺流程见图1-1。

(2)工艺流程见图1-1。

图例: 废水 废气

图例: 废水 废气

图1-1 工艺流程图

2 工程污染源分析

本工程的污染源有废水、工艺和锅炉废气、噪声及固体废物。

(1)废水

本工程日用循环水量2.5t,新鲜水量为46.8t,其中生产用水26.8t,生活用水20.0,生产用水中1t/h链条炉日用水量18t,三唑磷生产用水量8.6t。

本工程排水量共计43.5 t,排水中有生产废水、冷却水、地面冲洗水、蒸汽冷凝水以及生活污水。各种废水产生状况见表1-1。

表1-1 工程排水状况(单位:吨/日)

项目/工序 | 清净水 | 冷凝水 | 生活污水 | 生产废水 | 合 计 |

三唑磷生产线 | 2.5(循环) | 16.0 | | 9.0 | 27.5 |

锅炉房 | 2.0 | | | | 2.0 |

生活排水 | | | 14.0 | | 14.0 |

小计 | 4.5 | 16.0 | 14.0 | 9.0 | 43.5 |

表1的每日排水中,对环境有污染,需要治理的废水量为23.0吨,其中生活污水14.0吨,生产废水9.0吨。

生产废水主要有环合反应后过滤及洗涤产生的环合废水;在合成工序的油水分离和水洗分离这两个过程均在同一设备中完成,因此,这两个过程产生的废水可统称为合成洗涤废水。

根据物料平衡和类比分析,环合废水和合成废水中污染物名称见表1-2。

表1-2 废水中污染物

序 号 | 来源 | 主要污染物 |

1 | 环合工段 | (NH4)2SO4、尿素、甲酸、H2SO4、苯肼、少量催化剂 |

2 | 合成工段 | 苯唑醇、NaCl、三唑磷、乙基氯化物、 碳酸钠及少量三唑磷异构体等 |

(2)废气

①锅炉烟气

本项目的主要废气污染源为供汽锅炉产生的锅炉烟气,工程新增一台1吨链式锅炉,燃用萍乡煤,含硫1.0%,灰分为35%,发热值4000-5000Kcal/kg。全年用煤815吨。

锅炉燃煤烟气中主要污染物为SO2、烟尘等,其主要污染物初始浓度及年产生量见表1-4。

表1-4 锅炉烟气污染物初始浓度及年产生量表

烟气量 | 烟尘 | SO2 |

Nm3/h | Nm3/a | 浓度(mg/l) | 产生量(t/a) | 浓度(mg/l) | 产生量(t/a) |

2000 | 9.6×106 | 1800 | 17.28 | 1340 | 13.04 |

②工艺废气

a 氨气

在缩合反应时,尿素和苯肼反应产生氨气,根据反应方程式,以尿素的用量来计算,年反应生成49.2吨氨气,即10.25kg/h,虽然反应过程中加入了硫酸,一部份氨气和硫酸反应产生硫酸铵,但在缩合反应阶段,反应温度在100℃左右,且硫酸(或甲酸)是在第二步环合反应加入的,所以理论上能参与反应的氨气量不会很多(除非反应釜完全密闭,使氨气和硫酸在气-液两相界面进行反应),因此,工程设计时应考虑氨气的吸收。

b.甲苯废气

本工程甲苯废气产生源有两处,其一是在合成阶段,由于反应釜内温度较高,致使甲苯挥发,根据物料平衡数据,在合成阶段,甲苯的排放量为3.2 kg/t产品,排放速率为0.34kg/h,年排放量为1.63吨。

在甲苯蒸馏回收工序中,由于甲苯蒸汽冷凝不完全,会产生甲苯气体,产生量为8.5 kg/t产品,排放速率为0.89kg/h,年排放量为4.25吨。

两处甲苯排放源年排放甲苯共计5.88吨。

根据《大气污染物综合排放标准》(GB16297-1996),甲苯最高允许排放浓度为40mg/Nm3,由此推算出要使甲苯浓度达标排放的最小风量分别为:合成工序:8500Nm3/h,蒸馏工序:22500 Nm3/h,而且排气筒高度不得低于15米。

但在蒸馏工序,由于设备要求,在甲苯冷凝过程中不可能抽如此大的风量,因此,应考虑采取吸收措施进行治理。

(3) 废渣

在正常情况下,本工艺产生的废渣量较小,由于使用锅炉供热,将产生煤渣,工程采用萍乡煤,灰份为35%,年产煤渣约285吨,可用于铺路。

(4)噪声

本工程主要噪声为机械噪声,主要产噪设备有风机、真空泵,声级一般在85-95dB(A)。

3 三唑磷原油生产线已建污染防治措施

(1) 废水治理措施

①水质水量

该项目每日排水量约43.5吨,排水中有生产废水、冷却水、地面冲洗水、蒸汽冷凝水以及生活污水。每日需要治理的废水23.0吨,其中生活污水14.0吨,生产废水9.0吨。

生产废水主要有环合反应后过滤即洗涤产生的环合废水;在合成工序的油水分离和水洗分离这两个过程中均在同一设备中完成,一次,这两个过程产生的废水可统称为合成洗涤废水。

环合废水和合成废水中污染物名称见表1-5:

表1-5 废水中污染物

序号 | 来源 | 主要污染物 |

1 | 环合工段 | (NH4)2SO4、尿素、甲酸、硫酸、 苯肼、少量催化剂 |

2 | 合成工段 | 苯错醇、氯化纳、三措林、乙基氯化物、碳酸钠以及少量三措林异构体等 |

废水处理工程设计进水水质如下:

生产废水(见表1-6):

表1-6

污染物 | CODcr | BOD5 | 氨氮 | 有机磷 | 总磷 |

指标 | 19820mg/L | 3610mg/L | 15244mg/L | 1178mg/L | 1188mg/L |

生活污水(见表1-7):

表1-7

污染物 | CODcr | BOD5 | SS |

指标 | 250mg/L | 100mg/L | 100mg/L |

设计出水水质(见表1-8):

表1-8

污染物 | CODcr | BOD5 | 氨氮 | SS | 有机磷 | PH |

指标 | 100mg/L | 20mg/L | 15mg/L | 70mg/L | 不得检出 | 6-9 |

②处理工艺

农药废水的特点:a废水排放量不大,有毒物质浓度高;b成分复杂,毒性大,常含有各种农药中间体、磷、硫化物和盐类,有些能抑制微生物的生长,有些属难降解物质;c水质水量不够稳定,故而给废水处理造成困难。

该项目有机磷农药由于有毒物质浓度高,且含有一定量难于生物降解的物质,需适当进行预处理,与处理后经稀释再采用生化法处理,确保出水达标。

综上所述,本工程已建如下工艺。

③工艺流程说明

生产废水(环合废水和合成废水)有专门排水管道输送至集水池中,在集水池中进行油水分离,然后由提升泵提升至碱解池,在碱解池中投加氢氧化钙,调节废水至12-14,废水中的S=P键在碱性介质下断裂生产易于降解或沉淀的磷酸盐,提高了废水的可生化性。并通过空气,可促使有纪磷降解及可使氨氮逸出,碱解后废水进入反应池,并投加氯化钙(人工),充分反应后进入沉淀池,去除前级生成的不溶性磷酸盐及其它沉淀物质,经预处理后,生产废水与生活废水一起进入调节池,调节池采用鼓风曝气,使污废水及稀释水(稀释水量)充分混合,并进一步吹脱氨氮,稀释后混合水进入后续SBR池。

SBR工艺可省去独立的二沉池系统、布置紧凑、运行费用低、处理效果好,并具有优异的脱氮除磷功能,SBR集缺氧、好氧、硝化、沉淀等功能于一体,是一种行之有效的处理工艺。

SBR工作周期:进水1h、缺氧搅拌2h、好氧曝气6h、沉淀2h、排水1h。

SBR出水进入中间池,由泵提升进入机械过滤器,进一步吸附水中的剩余杂质,确保出水达到设计要求。

沉淀污泥排至污泥干化池,干化后填埋处理。

碱解池设置PH仪、计量泵,自动控制加药量,提升泵设置流量计,以控制流量。

④预计废水处理效果

表1-9 废水处理效果

处理工序 | 隔油、碱解 | 生化处理 | 活性炭吸附 |

COD | 进水(mg/L) | 19820 | 2478 | |

出水(mg/L) | 5946 | 137 | 100 |

去除率(%) | 70 | 95 | 73 |

有 机 磷 | 进水(mg/L) | 1188 | 47 | |

出水(mg/L) | 119 | 0.94 | 0 |

去除率(%) | 90 | 98 | 100 |

根据排放标准,达标后污染物排放量见表1-10。

表1-10 处理后污染物排放及削减量

项目 | 废水量 | CODcr | BOD5 | NH3-N | 有机磷 | 总磷 |

产生量(t/a) | 12300 | 54.6 | 10.2 | 41.2 | 3.2 | 3.23 |

排放量(t/a) | 6900 | 0.69 | 0.14 | 0.1 | / | 0.0014 |

削减量(t/a) | | 53.91 | 10.06 | 40.1 | 3.2 | 3.2 |

削减率(%) | | 98.72 | 98.63 | 99.75 | 100 | 约100 |

注:排水量中有5400吨/年为蒸汽冷凝水,这部份水可循环使用。

(2) 废气污染防治措施

①氨气

本项目采用吸收塔来吸收环合工序产生的氨气,以水为吸收剂,氨气和水在吸收塔内通过逆流吸收,由于氨气在水中的溶解度大,可收到较理想的吸收效果。工艺流程见图1-1。

图1-1 氯气碱吸收工艺流程示意图

贮水箱中的水要定期进行更新,以便提高氨气的吸收率,吸收液可作为蔬菜用肥料。

本工艺投资5.0万元,氨气吸收率在55-60%。

②甲苯

由工程分析可知,本工程甲苯废气产生源有两处,其一是在合成阶段,由于反应釜内温度较高,致使甲苯挥发。其二是在甲苯蒸馏回收工序中,由于甲苯蒸汽冷凝不完全,会产生甲苯气体。

甲苯蒸汽会使车间中甲苯浓度超标,对操作员工和周边环境产生影响,因此,应采取环保治理措施进行治理。

本项目拟采用活性炭吸附的方法治理甲苯。其处理工艺见图1-2.

活性炭吸收器使用了一段时间后应用蒸汽进行解吸,冷凝液可送污水处理站处理。

本措施旨在降低车间中甲苯浓度,减少甲苯废气对操作人员的影响。该套装置环保投资约6万元。

③烟气

使用SXC型高效旋流塔板除尘器,SXC型除尘器属于湿式除尘器,采用旋流式喷淋水加碱,使烟气的脱硫率大大提高,除尘效率可以达到95%以上,脱硫效率可以达到50%以上,处理后的烟尘满足《锅炉大气污染物排放标准》(GB13271-2001)二类区Ⅱ时段中规定的烟尘浓度不高于200mg/Nm3、SO2不高于900mg/Nm3的要求,除尘后的烟气再通过所设烟囱排放。整个除尘系统的投资估算约为4.0万元。

经过SXC高效旋流塔板除尘装置处理后的锅炉烟气污染物排放情况见表1-11。

表1-11 本工程废气污染物排放情况

序号 | 污染物 | 产生浓度 (mg/L) | 产生量 (t/a) | 排放浓度 (mg/L) | 排放量 (t/a) | 消减量 (t/a) | 去除率(%) | 备注 |

工艺废气 | 甲 苯 | | 5.88 | | 0.59 | 5.29 | >90 | |

氨气 | | 49.2 | | 23.52 | 25.68 | >52 | 以达标排放速率计算 |

锅炉废气 | 烟尘 | 1800 | 17.28 | 200 | 1.92 | 15.36 | >90 | 烟气量为 2000 Nm3/h (9.6×106Nm3/a) |

SO2 | 1340 | 13.04 | 900 | 8.64 | 4.4 | >34 |

注:本工程甲苯排放执行标准为二级,其最高允许排放速率为3.1kg/h,则年排放量为14.88t/a,因此甲苯产生量符合排放标准,但为了尽量降低车间中甲苯的浓度,建议采用上述工艺进行处理。

(3) 固体废物污染防治措施

本工程将产生锅炉灰渣,工程采用萍乡煤,年用煤815吨,灰份为35%,经计算,年产煤渣约283吨,其中锅炉炉灰17.2吨,炉渣265.8吨,可用于铺路,但在贮存时要贮存于室内,贮存于室外时定期洒水,以免引扬尘。

(4) 噪声污染防治措施

噪声防治首先应考虑选用低噪声的设备,其次是采取消声、减震和使用隔声罩等措施,降低其噪声对周围环境的影响。

本项目主要的强噪声设备是风机和真空泵,在设计时可考虑将风机安装在独立的锅炉房内,风机进、出口安装消声器,在总图布置上尽量远离办公楼,并为操作人员配备必要的防噪用品。整个噪声防治的投资大约3.0 万元。

二、吡唑生产工艺、污染源分析及污染治理工艺

1 项目概况

(1)项目名称、建设单位、地点及性质

项目名称:##和田化工有限公司年产30吨吡唑项目

建设单位:##和田化工有限公司

建设地点:江西省##县赛城湖玉兔山(原##造纸厂内)

建设性质:改建

(2)建设规模、产品方案及总投资

建设规模和产品方案:年产吡唑30吨

工程总投资:150万元

(3)占地面积

占地面积:厂区占地面积35600m2

(4) 劳动定员及工作制度

劳动定员:30人

工作制度:三班倒工作制,年工作200天

(5)设备一览表

表2-1 生产设备一览表

工段 | 设备名称 | 规格 | 材质 | 数量 | 备注 |

胺 化 工 段 | 胺化釜 | 2000L | 不锈钢 | 2只 | |

分层釜 | 2000L | 搪玻璃 | 2只 | |

蒸馏釜 | 500L | 搪玻璃 | 1只 | |

二甲胺回收釜 | 1000L | 搪玻璃 | 2只 | |

冷凝器 | 15m3 | 不锈钢 | 2只 | |

真空泵 | W4 | A3 | 1台 | |

真空泵 | 3PB(10+30) | A3 | 1台 | |

苯 胺 (氯化) | 氯化釜 | 3000L | 搪玻璃 | 1台 | |

水解釜 | 2000L | 搪玻璃 | 1台 | |

蒸馏釜 | 2000L | 搪玻璃 | 1台 | |

SO2回收釜 | 3000L | 搪玻璃 | 1台 | |

冷凝器 | 8m3 | 石墨 | 1台 | |

冷凝器 | 15m3 | 不锈钢 | 1台 | |

真空泵 | 280型 | | 1台 | |

真空泵 | 280型 | | 1台 | 尾气回收 |

二 氰 酯 合 成 工 段 | 缩合釜 | 2000L | 搪玻璃 | 1台 | |

酸化釜 | 3000L | 搪玻璃 | 1台 | |

二氯乙烷蒸馏釜 | 3000L | 搪玻璃 | 1台 | |

乙醇精馏釜 | 3000L | 搪玻璃 | 1台 | |

二氰酯精馏釜 | 500L | 搪玻璃 | 1台 | |

二氰酯蒸馏釜 | 200L | 搪玻璃 | 1台 | |

乙醇精馏釜 | 400L | 搪玻璃 | 1台 | |

二氯乙烷冷凝器 | 15m3 | 不锈钢 | 1台 | |

乙醇冷凝器 | 15m3 | 石墨 | 1台 | |

二氰酯冷凝器 | 5m3 | 石墨 | 1台 | |

真空泵 | W4 | 碳钢 | 1台 | |

工段 | 设备名称 | 规格 | 材质 | 数量 | |

吡 唑 合 成 工 段 | 重氮釜 | 1000L | 搪玻璃 | 1台 | |

缩合釜 | 3000L | 搪玻璃 | 1台 | |

环合釜 | 3000L | 搪玻璃 | 1台 | |

蒸馏釜 | 3000L | 搪玻璃 | 1台 | |

冷凝器 | 15m3 | 不锈钢 | 1台 | |

离心机 | 600型 | 不锈钢 | 1台 | |

真空泵 | 280型 | | 1台 | |

2 生产工艺原理及物料平衡表

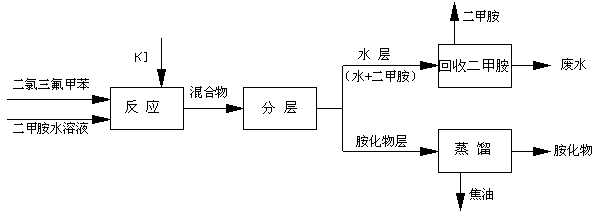

⑴ 胺化反应

反应过程(操作):3、4—二氯三氟甲苯200Kg,二甲胺水500Kg溶液抽入3000L反应锅加热并搅拌、加催化剂,升温至90℃ 、保温15小时,分层二甲胺回收套用,水洗涤二次、每次100Kg,洗涤水套用,产物放于蒸馏釜中蒸馏。得产品200Kg、含量95% 。该过程物料平衡见表2-1。

表 2-1

投入物料 | 产出物料 |

名称 | 规格 | 数量(Kg) | 名称 | 规格 | 数量(Kg) |

二氯三氟甲苯 | 98% | 200 | 胺化物 | 95% | 200 |

二甲胺 | 40% | 500 | 回收二甲胺 | 40% | 270 |

回水二甲胺用水 | | 160 | 焦油物 | | 10 |

| | | 废水 | | 370 |

| | | 损耗 | | 10 |

合计 | | 860 | 合计 | | 860 |

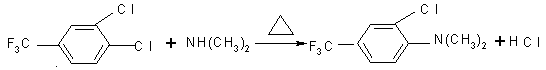

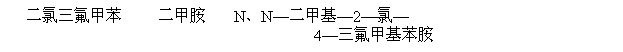

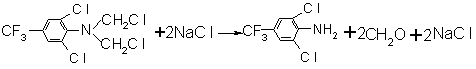

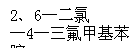

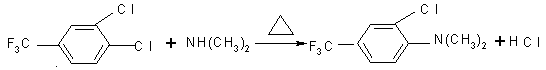

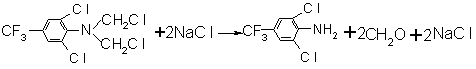

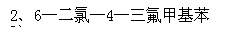

⑵ 苯胺(2、6—二氯—4—三氟甲基苯胺)合成

操作规程:胺化物160Kg、四氯化碳1000Kg加入反应釜、滴加氯化硫酰350Kg升温至70℃,加热5小时,保温反应3小时后,减压脱干四氯化碳回收套用、冷却、加液碱400Kg、升温至90℃,反应8小时、加水500Kg回流,得苯胺167Kg,含量90% 。该过程物料平衡见表2-2。

表 2-2

投入物料 | 产出物料 |

名称 | 规格 | 数量(Kg) | 名称 | 规格 | 数量(Kg) |

胺化物 | 95% | 168 | 苯胺 | 90% | 168 |

四氯化碳 | | 3000 | 四氯化碳 | | 2400 |

氯化硫酰 | 98% | 350 | | | |

液碱 | 30% | 400 | 回收亚硫酸氢钠 | | 800 |

水 | | 500 | 废水 | | 1050 |

用于SO2回收液碱 | | 600 | 损耗 | | 600 |

合计 | | 5018 | | | 5018 |

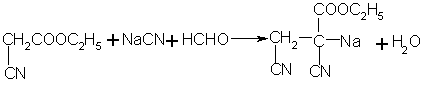

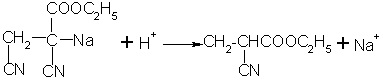

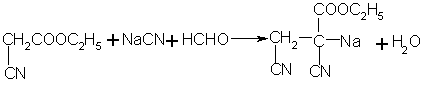

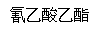

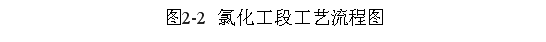

⑶二氰酯(2、3—二氰酸丙酸乙酯)合成

操作规程:加入无水乙醇800Kg,氰乙酸乙酯112Kg、在60℃、加入氰化钠59Kg、甲醛80Kg,在80℃下,反应10小时、加水300Kg和硫代硫酸钠25Kg、搅拌30分钟,用二氯乙烷1500Kg萃取。然后减压脱干二氯乙烷回用,得产品二氰酯出品,经精馏得成品二氰酯133Kg(含量98% )水层精馏回收乙醇。该过程物料平衡见表2-3。

硫代硫酸钠主要作用为与剩余的NaCN发生反应,去除CN-。

表 2-3

投入物料 | 产出物料 |

名称 | 规格 | 数量(Kg) | 名称 | 规格 | 数量(Kg) |

氰乙酸乙酯 | 98% | 112 | 二氰酯 | 98% | 133 |

甲醛 | 30% | 80 | 二氯乙烷 | | 1350 |

氰化钠 | 9% | 59 | 无水乙醇 | 98% | 700 |

无水乙醇 | 99% | 800 | 焦油 | | 10 |

水 | | 300 | 废水 | | 693 |

二氯乙醇 | | 1500 | | | |

硫代硫酸钠 | | 25 | 损耗 | | 110 |

盐酸 | 30% | 120 | | | |

合计 | | 2996 | | | 2996 |

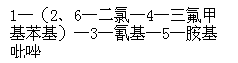

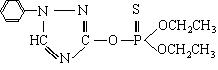

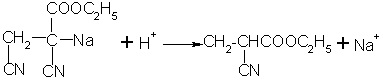

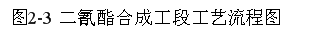

⑷ 吡唑(1—(2、6—二氯—4—三氟甲基苯基)—3—氰基—5—胺基吡唑)合成

因为反应过程较复杂,这里只给出主要反应过程 :

在反应釜加入浓硫酸320Kg、降温至0℃,加入亚硝酸钠45Kg,然后滴加乙酸500Kg、加入苯胺120Kg,温度在40℃,反映2小时、冷却10℃以下加入二氰酯83Kg保温50℃反应2小时后、加水分层静止,水层加二氯乙烷1300Kg,回收乙酸、料层加氨水600Kg至温度50℃保温5小时。静止分层、脱溶回收二氯乙烷加甲苯、降温、结晶、过滤得比错成品158Kg。萃取分层后含量95% 。该过程物料平衡见表2-4。

表2-4

投入物料 | 产出物料 |

名称 | 规格 | 数量(Kg) | 名称 | 规格 | 数量(Kg) |

苯胺 | 90% | 133 | 吡唑 | 95% | 158 |

二氰酯 | 98% | 83 | 二氯乙烷 | | 1180 |

乙酸 | | 500 | 甲苯 | | 250 |

浓硫酸 | | 320 | 乙酸 | | 400 |

水 | | 800 | 废水 | | 1923 |

氨水 | | 600 | | | |

甲苯 | | 280 | | | |

亚钠 | | 45 | | | |

二氯乙烷 | | 1300 | 损耗 | | 150 |

合计 | | 4061 | | | 4061 |

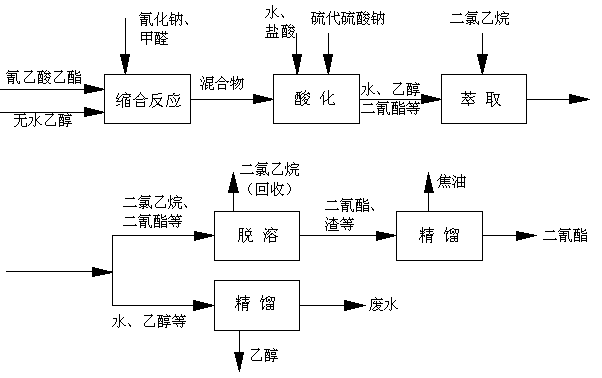

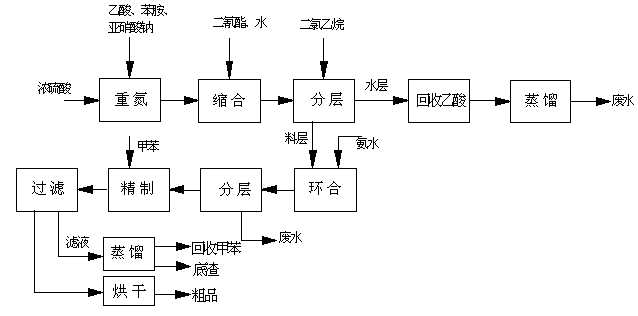

3 工艺流程图

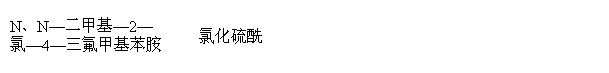

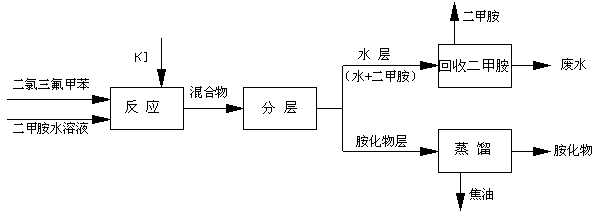

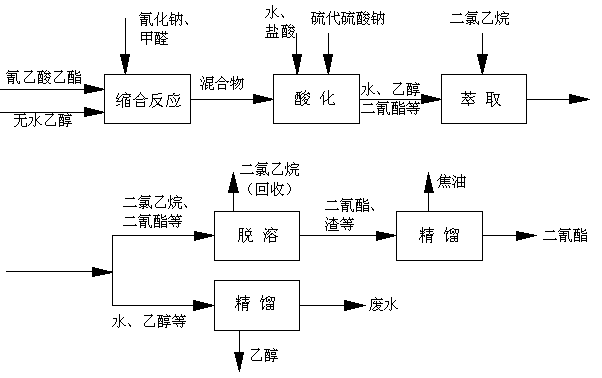

(1)胺化

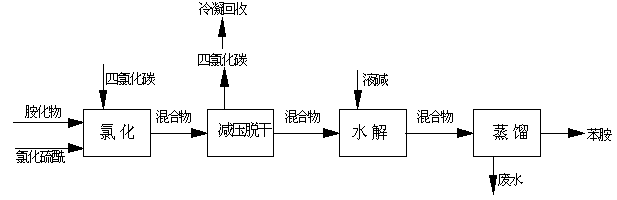

(2)氯化

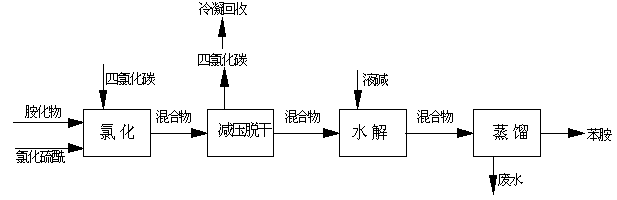

(3)二氰酯合成

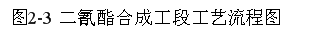

(4)吡唑合成

吡唑精制:

3、工程污染源分析

本工程的污染源有废水、工艺和锅炉废气、噪声及固体废物。

(1)废水

本工程产生的用水有冷却水、地面冲洗水、生产用水及生活用水。其中对环境有污染,需要治理的废水约为13吨/天,生活污水约7吨/天,生产过程中的工艺废水约4吨/天,设备地面冲洗水约2吨/天。

①生活污水:本工程共有员工30人,污水量以220L/人.d 计,则每天的生活污水量约为7t/d.主要污染物为COD、BOD、氨氮等,水质参照类似生活污水水质,其数值如表2-5:

表2-5 水质说明

污染物 | CODcr | BOD5 | SS |

指标 | 280mg/L | 160mg/L | 100mg/L |

②生产废水:参照前述的工艺流程图,可知废水污染源大部分为蒸馏后剩下的水层。各工段废水污染源如表2-6:

表 2-6

生产工段 | 污染源 | 水量 |

胺化工段 | 混合物分层后的水层主要含有二甲胺等污染物质,水层经回收二甲胺外排,其外排水中主要含有一定量的二甲胺及其它有机物质,COD值非常高。 | 370Kg/d |

氯化工段 | 主要蒸馏工段提出苯胺后的塔底废水 | 1050Kg/d |

二氰酯合成 | 萃取后水层主要含乙醇,废水为该水层精馏提出乙醇后的废水 | 573Kg/d |

吡唑合成 (C11F3H5Cl2N4 ) | ①分层后,水层回收乙酸后的废水;②料层架氨水中和工序产生的废水 | 1923Kg/d |

参照前述的物料平衡表。归结废水中主要污染污及水量水质如表2-7:

表2-7 废水中污染物及水量

序号 | 来源 | 主要污染物 |

1 | 胺化工段 | 二甲胺(C3H7N)的盐酸盐,少量二氯三氟甲苯(C7F3H3Cl2 )、苯胺 |

2 | 氯化工段 | 胺化物(C9F3H9NCl)、NaCl、Na2SO4,少量四氯化碳、苯胺(C7F3H4Cl2N) |

3 | 二氰酯合成 | 乙醇、氰乙酸乙酯(C5H7O2N)、Na+、CHO-、SO32-,少量二氯乙烷(C2H4Cl2)、二氰酯(C7H8O2N2) |

4 | 吡唑 (C11F3H5Cl2N4 ) | 乙酸氨、氨水、苯胺(C7F3H4Cl2N)、二氰酯(C7H8O2N2)、NH4Cl及(NH4)2SO4等盐,二氯乙烷、苯胺重氮化合物 |

废水中主要污染污因子水质指标参照如表2-8 :

表2-8

污染物 | CODcr | BOD5 | 氨氮 | PH | Q |

指标 | 90000mg/L | 12000 mg/L | 7800mg/L | 约9 | 约4t/d |

③地面设备冲洗水

表2-9

污染物 | CODcr | SS | 氨氮 | Q |

指标 | 200mg/L | 250 mg/L | 25mg/L | 约2t/d |

(2)废气

①锅炉烟气

本项目的主要废气污染源为锅炉烟气,工程利用原有的一台1吨链式锅炉提供热能,燃用萍乡煤,含硫1.0%,灰分为35%,发热值4000-5000Kcal/kg。全年用煤约800吨。

锅炉燃煤烟气中主要污染物为SO2、烟尘等,其主要污染物初始浓度及年产生量见表2-10。

表2-10 锅炉烟气污染物初始浓度及年产生量表

烟气量 | 烟尘 | SO2 |

Nm3/h | Nm3/a | 浓度(mg/l) | 产生量(t/a) | 浓度(mg/l) | 产生量(t/a) |

2000 | 9.6×106 | 1764 | 16.94 | 1313 | 12.78 |

②工艺废气: SO2、HCl

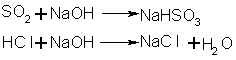

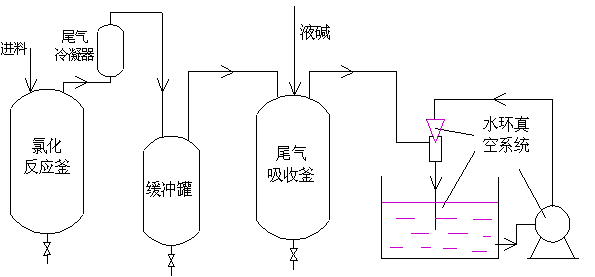

在氯化工段,胺化物与氯化硫酰反应产生二氧化硫、氯化氢气体。原理如下:

根据工艺: 每次进料时(一天一次),经称重168Kg(95%)胺化物与350Kg氯化硫酰反应生成90%苯胺168Kg,副产品SO2 142Kg、HCl 82Kg。生产按24小时算,则产生量分别约为SO2 5.92Kg/h、HCl 3.42Kg/h。虽然反应过程中加入液碱,但反应产生SO2 、HCl 与加入液碱并在同一个反应釜。因此,工程设计时应考虑SO2 、HCl的吸收。

(3)废渣

项目使用锅炉供热,将产生煤渣,工程采用萍乡煤,灰份为35%,年产煤渣约280吨,可用于铺路。

胺化工段:胺化物层经蒸馏提出胺化物后塔底焦油。该物质成分复杂,含有一定量的有机物质及有毒有害物质,产生量约为10Kg/d。

二氰酯合成工段:二氰酯及渣物等进入精馏塔提出二氰酯后剩下的塔底焦油。产生量约为10Kg/d。

吡唑合成工段过滤滤液蒸馏回收甲苯后剩余的底物以及离心过滤后滤液蒸馏底物。产生量较少,约2Kg/天。主要为生产过程中副反应得产物-焦油化合物。

水处理过程产生浮油及沉淀物,约10Kg/d。

(4)噪声

本工程主要噪声为机械噪声,主要产噪设备有真空泵等,声级一般在85-95dB(A)。

4 污染防治措施

(1)水污染防治措施:

三唑磷生产线与吡唑生产线产生的废水对比见表2-11:

表2-11

| 项目 | 三唑磷 | 吡唑 |

相 同 点 | 生产废水均为高浓度有机农药废水,有着农药废水的特点 | 废水的特点:a 废水排放量不大,有毒物质浓度高;b成分复杂,毒性大,常含有各种农药中间体等,有些属难降解物质;c水质水量不够稳定,故而给废水处理造成困难。 |

生活污水 水质相近 | CODcr: 280mg/L BOD5 : 160mg/L SS: 100mg/L |

不同点 | 污染因子对比 | CODcr:19820mg/L BOD5 : 3610mg/L 氨氮:15244mg/L | CODcr: 90000mg/L BOD5 : 12000mg/L 氨氮:7800mg/L |

有机磷 | 含有有机磷,总磷:1188mg/L | 不含有机磷 |

吡唑废水采用如下的水处理工艺:

即在三唑磷生产线已建的污水治理工艺上增加一台氨氮气浮塔、一台活性炭吸附器(见工艺流程)。

工艺说明:

①生产废水(胺化工段,氯化工段,二氰酯、吡唑合成工段)由专门排水管道输送至集水池中,在集水池中进行油水分离,去除不溶于水的可浮油有机物,然后用提升泵将废水提升至气浮池。

②气浮池:加入絮凝剂后,再将空气以微小气泡形式通入水中,使微小气泡与在水中的有机颗粒粘附,形成水-气-颗粒三相混合体系,颗粒粘附上气泡后,密度小于水即上浮水面,从水中分离出去,形成浮渣层。COD进一步降低。

③废水进入氨氮吹脱塔,可去除至少85%的氨氮。

④经预处理后,生产废水与生活废水一起进入调节池,加入一定酸调节废水酸碱性,给后续生化处理的微生物提供适宜的生长环境。调节池采用鼓风曝气,使污废水及稀释水(稀释水量)充分混合,并进一步吹脱氨氮,稀释后混合水进入后续SBR池。

⑤SBR工艺可省去独立的二沉池系统、布置紧凑、运行费用低、处理效果好,并具有优异的脱氮除磷功能,SBR集缺氧、好氧、硝化、沉淀等功能于一体,是一种行之有效的处理工艺。

SBR工作周期:进水1h、缺氧搅拌2h、好氧曝气6h、沉淀2h、排水1h。

SBR出水进入中间池,由泵提升进入机械过滤器、活性炭吸附器,进一步吸附水中的剩余杂质,确保出水达到设计要求。

沉淀污泥排至污泥干化池,干化后填埋处理。

碱解池设置PH仪、计量泵,自动控制加药量,提升泵设置流量计,以控制流量。

④预计废水处理效果

表2-12 废水处理效果

处理工序 | 隔油、气浮、 吹脱 | 生化处理 | 机械过滤、 活性炭吸附 |

COD | 进水(mg/L) | 90000 | 7105 | 285 |

出水(mg/L) | 22500 | 285 | 85.5 |

去除率(%) | 75 | 96 | 70 |

氨 氮 | 进水(mg/L) | 7800 | 380 | 96 |

出水(mg/L) | 1170 | 15 | 达标 |

去除率(%) | 85 | 96 | |

废水经处理后,经检测达标后泵入长江。排水可满足《污水综合排放标准》(GB8978-96)一级标准。

(2)大气污染防治措施:

①工艺废气: SO2、HCl

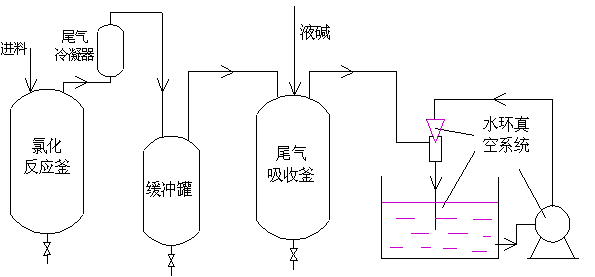

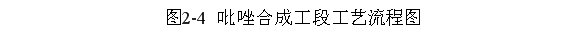

本项目采用液碱(NaOH)来吸收氯化工段产生的SO2、HCl。用水冲喷射真空拉到内置600Kg液碱的尾气吸收装置,回收NaHSO4(含NaCl)作为副产品。工艺流程见图2-5。

吸收釜中的液碱要定期进行更新,以便提高SO2、HCl的吸收率,吸收液可作为副产品出售。原理如下所示方程式:

表2-11

投入物料 | 产出物料 |

名称 | 规格 | 数量(Kg) | 名称 | 规格 | 数量(Kg) |

液碱 | 30% | 600 | 亚硫酸氢钠 (含NaCl) | 30% | 800 |

SO2 | | 142 |

HCl | | 82 | 损耗 | | 24 |

合计 | | 824 | 合计 | | 824 |

本工艺投资22.0万元,SO2、HCl吸收率在98-99%。经处理后,可达标排放。

②锅炉废气

项目使用原有生产线(三唑磷原油)建设的1吨链式锅炉。使用萍乡煤,年煤耗量800吨。废气治理可使用原有的SXC型高效旋流塔板除尘器。

处理后的烟尘满足《锅炉大气污染物排放标准》(GB13271-2001)二类区Ⅱ时段中规定的烟尘浓度不高于200mg/Nm3、SO2不高于900mg/Nm3的要求,除尘后的烟气再通过40米烟囱达标排放。

经过SXC高效旋流塔板除尘装置处理后的锅炉烟气污染物排放情况见表2-12。

表2-12 本工程废气污染物排放情况

序号 | 污染物 | 产生浓度 (mg/L) | 产生量 (t/a) | 排放浓度 (mg/L) | 排放量 (t/a) | 消减量 (t/a) | 去除率(%) | 备注 |

工艺废气 | SO2 | | 28.4 | | 0.56 | 27.84 | >98 | |

HCl | | 16.4 | | 0.3 | 16.1 | >98 | |

锅炉废气 | 烟 尘 | 1764 | 16.94 | 200 | 1.92 | 15.01 | >88 | 烟气量为 2000 Nm3/h (9.6×106Nm3/a) |

SO2 | 1313 | 12.78 | 900 | 8.64 | 3.96 | >30 |

(3)固体废物污染防治措施

本工程将产生锅炉灰渣,工程采用萍乡煤,年用煤800吨,灰份为35%,经计算,年产煤渣约280吨,其中锅炉炉灰16.8吨,炉渣263.2吨,可用于铺路,但在贮存时要贮存于室内,贮存于室外时定期洒水,以免引扬尘。

焦油和水处理过程中产生浮油及沉淀物,其中主要含有有机物质。属于危险固体废弃物,按照固体废弃物有关规定统一处理处置。

(4) 噪声污染防治措施

噪声防治首先应考虑选用低噪声的设备,其次是采取减震、隔声等措施,降低其噪声对周围环境的影响。

本项目主要的强噪声设备是真空泵,在总图布置上尽量远离办公楼,并为操作人员配备必要的防噪用品。

结 论

##和田化工有限公司属民营股份制企业,位于##县赛城湖玉兔山(原##造纸厂内),现拟将将原年产500三唑磷原油生产线改建成年产30吡唑的生产线。吡唑生产采取的工艺为:先用原料合成苯胺及二氰酯,再将苯胺、二氰酯反应制得吡唑。根据前述的项目可行性初步分析,有如下结论:

1、项目生产过程中产生的废气主要为锅炉废气、工艺废气(SO2、HCl)。锅炉废气使用原有的SXC型高效旋流塔板除尘器处理后,可经40米烟囱达标排放,满足《锅炉大气污染物排放标准》(GB13271-2001)二类区Ⅱ时段标准;对于工艺废气(SO2、HCl),新上一尾气吸收装置,用液碱(NaOH)吸收尾气。预计经处理后,废气排放可满足《大气污染物综合排放标准》(GB16297-1996)中相关标准。

2、原有的污水处理工艺、设施经改进后,可用来处理本项目所产生的废水。即生产废水经预处理(隔油、气浮、吹脱)后,与生活污水及地面设备冲洗水混合调节进行生化处理。预计经处理后,废水排放可满足《污水综合排放标准》(GB8978-96)一级标准。

3、项目产生的固废主要为锅炉灰渣、蒸馏底物—焦油、污水处理产生的浮油、沉淀物。锅炉灰渣用于铺路;焦油、污水处理产生的浮油、沉淀物按危险固体废弃物有关规定处理处置后,对周围环境基本无影响。

4、噪声防治应选用低噪声的设备,并采取减震、隔声等措施,降低其噪声对周围环境的影响。

5、项目属于基础化工类项目,在设计过程中应对整个生产进行科学合理的布局,选用优质原材料进行生产加工,确保项目建设符合国家相关标准要求。

6、项目无重大危险源。但企业应加强职工素质培训,对属于危险化学品的物料应分别设置专门的存放仓库,严格执行国务院颁布的《化学危险品安全管理条例》中的有关要求,进行安全生产和运输,防止意外事故的发生,把事故发生率力争降为零。

综上所述,企业只要做好安全生产工作,执行 “三同时”环境保护制度,同时确保环保设施正常运转。则从环境保护角度分析,该项目建设是可行的。

O O

O O![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]() NHNH2+H2N C NH2 NHNHCNH2+NH3↑

NHNH2+H2N C NH2 NHNHCNH2+NH3↑  O

O

![]()

![]()

![]() NHNHCNH2+HCOOH N N + 2H2O

NHNHCNH2+HCOOH N N + 2H2O ![]()

![]()

![]()

![]()

Na2CO3

Na2CO3![]()

![]()

![]() N3C2H2O+(CH3CH2O)2PSCL

N3C2H2O+(CH3CH2O)2PSCL  (2)工艺流程见图1-1。

(2)工艺流程见图1-1。![]()

![]()

![]()

![]()

![]()

![]() 图例: 废水 废气

图例: 废水 废气